Connaître les huit facteurs de conception pour une performance optimale des joints d’étanchéité

Connaître les huit facteurs de conception pour une performance optimale des joints d’étanchéité.

Pour obtenir une étanchéité sans fuite, il est essentiel de comprendre les facteurs qui améliorent les performances des joints.

Objectifs pédagogiques

- Comprendre le rôle essentiel de la conception et du choix des matériaux des joints pour garantir la fiabilité des assemblages, la sécurité et la conformité aux exigences d’émissions dans les applications industrielles.

- Identifier les facteurs clés qui influencent les performances d’étanchéité, notamment la résistance à la température, la tenue à la pression, la compatibilité chimique, les vibrations et l’exposition environnementale.

- Appliquer les meilleures pratiques d’installation et de maintenance des joints afin de prévenir les modes de défaillance courants, d’améliorer l’intégrité des systèmes et de prolonger la durée de vie des systèmes d’étanchéité.

Points clés sur les joints

- Cet article met en évidence le rôle central de la fiabilité des joints dans la sécurité des installations, le contrôle des émissions et l’efficacité opérationnelle, en soulignant que la réussite de l’étanchéité dépend du choix des matériaux, de la conception de l’assemblage et de pratiques d’installation rigoureuses.

- En considérant les joints comme des composants techniques et non comme de simples produits de commodité, les installations peuvent réduire significativement les défaillances, améliorer la disponibilité et renforcer la fiabilité des systèmes.

Dans les environnements industriels, la fiabilité des assemblages boulonnés avec joints fait souvent la différence entre une exploitation efficace et des arrêts non planifiés. Que ce soit dans une raffinerie, une usine chimique, une centrale de production d’énergie ou une papeterie, les performances des produits d’étanchéité jouent un rôle crucial dans la fiabilité globale du site.

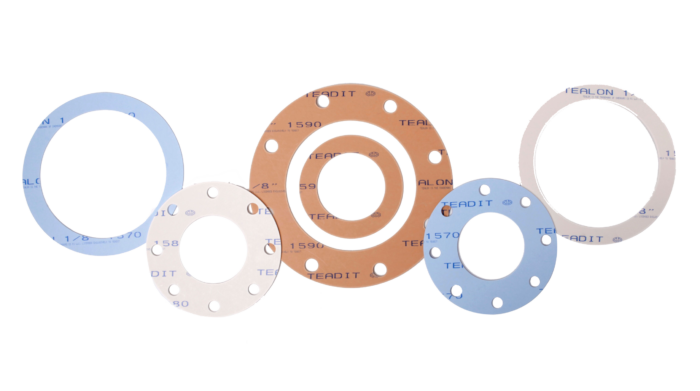

Les joints sont souvent peu pris en compte dans le cadre général des opérations de maintenance. Tout le monde sait qu’ils sont nécessaires, mais les subtilités des différents types et matériaux, ainsi que leurs avantages et inconvénients, sont souvent mal comprises. Bien que les joints soient parfois considérés comme des composants simples et interchangeables des systèmes de tuyauterie, ils sont en réalité spécifiquement et soigneusement conçus pour maintenir la pression du système et contenir les fluides de procédé tout en résistant aux agressions mécaniques, thermiques et chimiques. Leur succès ou leur défaillance a un impact direct sur la sécurité des installations, les performances en matière d’émissions, la pureté des produits et l’intégrité mécanique.

Il est essentiel de reconnaître que la performance d’un joint n’est pas déterminée uniquement par le produit lui-même, mais par l’interaction entre le matériau d’étanchéité, la bride, les boulons, les conditions de fonctionnement et les pratiques d’installation. Lorsque les considérations d’étanchéité sont correctement évaluées et maîtrisées, l’ensemble du système bénéficie d’une amélioration des performances et de la fiabilité.

Considérations relatives aux joints pendant la phase de conception

Les défaillances d’étanchéité sont rarement dues à des joints de mauvaise qualité. La plupart des fuites résultent d’une conception insuffisante, d’une installation incorrecte ou du choix de matériaux inadaptés. Il est donc important de prendre en compte les huit facteurs de conception suivants pour obtenir une performance optimale des joints.

- Résistance à la température et aux cycles thermiques

Les joints doivent supporter à la fois les températures de fonctionnement et, le cas échéant, des cycles thermiques et de pression. Dans des applications telles que les échangeurs de chaleur ou les réacteurs, les variations de température du procédé peuvent provoquer des mouvements importants du système, entraînant une perte de précharge des boulons et de serrage sur le joint.

Le graphite expansé, par exemple, est un choix courant pour les applications à haute température (au-delà de 260 °C). Ces joints sont également très compressibles, ce qui leur permet de s’adapter aux imperfections des surfaces de brides.

Cependant, les feuilles de graphite expansé présentent généralement une capacité de reprise limitée, ce qui signifie qu’une fois comprimées, elles ne retrouvent pas leur forme initiale. La reprise élastique du joint est essentielle dans les applications soumises à des cycles et constitue donc un critère majeur. L’utilisation du graphite comme revêtement ou matériau de remplissage dans les joints semi-métalliques, tels que les joints spiralés ou les joints striés, permet de bénéficier de la résistance à la température du matériau tout en ajoutant une robustesse améliorant la reprise.

- Tenue à la pression

Un joint correctement déterminé doit être capable de résister à la pression interne du système tout en maintenant une étanchéité efficace dans le temps. Les systèmes à haute pression bénéficient souvent de l’utilisation de joints spiralés, qui combinent des enroulements alternés de métal et un matériau de remplissage souple (souvent du graphite).

Les joints spiralés existent en plusieurs versions, la plus courante étant celle destinée aux brides de tuyauterie normalisées, comprenant une bague de centrage extérieure pour positionner correctement le joint sur la bride et une bague intérieure destinée à la résistance mécanique. Cette bague intérieure rigidifie le joint, empêche la sur-compression des spires et améliore l’étanchéité globale ainsi que la capacité de reprise élastique.

Par ailleurs, les évolutions apportées au cours de la dernière décennie à la norme ASME B16.20 (joints métalliques pour brides de tuyauterie), qui régit la fabrication des joints spiralés, ont conduit à une densité d’enroulement améliorée, offrant de meilleures performances globales. Depuis les révisions de 2017, les joints spiralés conformes à la norme B16.20 sont conçus pour répondre à des seuils de performance d’étanchéité définis.

- Compatibilité chimique

Le matériau du joint doit être chimiquement compatible avec le fluide de procédé auquel il est exposé. Reconnus pour leur capacité à résister aux produits chimiques agressifs, les matériaux à base de polytétrafluoroéthylène (PTFE) constituent un choix idéal pour les applications impliquant des acides, des bases, des solvants et des hydrocarbures agressifs.

La structure chimique du polymère PTFE lui permet de résister aux dégradations chimiques et mécaniques qui en découlent.Le PTFE expansé (ePTFE) s’adapte parfaitement aux surfaces de brides irrégulières, comme celles que l’on trouve dans les équipements revêtus, et constitue une option précieuse pour les applications nécessitant une propreté extrême ou une conformité réglementaire (FDA / CE-1935/2004, USP Class VI). Les joints en PTFE restructuré, intègrent des charges telles que des microsphères de verre, de la silice ou du sulfate de baryum afin de réduire le fluage du joint, permettant leur utilisation dans des environnements de procédés chimiques exigeants sans compromettre la stabilité mécanique dans le temps.

- Vibrations et mouvements mécaniques

Les assemblages soumis à des vibrations, à des contraintes de tuyauterie ou à des équipements rotatifs doivent être conçus pour offrir une flexibilité de l’assemblage. Les matériaux présentant une forte capacité de reprise, un bon amortissement et une résistance à l’extrusion contribuent à maintenir les performances d’étanchéité malgré les variations de charge mécanique. Certains matériaux peuvent s’adapter à des brides non planes tout en conservant une contrainte d’étanchéité suffisante, réduisant ainsi le risque de défaillance du joint.

- Exposition environnementale

Les facteurs externes, tels que l’exposition aux rayons ultraviolets, les intempéries, le vieillissement et les chocs thermiques, peuvent influencer la longévité des matériaux. Les ingénieurs doivent évaluer les conditions de stockage des joints et des matériaux, ainsi que l’environnement d’installation, en parallèle des conditions de procédé lors du choix d’une solution d’étanchéité.

Bien que largement utilisés pour des applications de service général, les joints élastomères ou contenant des liants élastomères sont très sensibles à ces facteurs. Il convient donc de s’assurer de leur aptitude à l’installation. Des signes de fragilisation ou de fissuration indiquent clairement que le joint n’est plus apte au service.

Le graphite et le PTFE, en revanche, offrent des performances fiables dans une large gamme d’environnements ambiants, avec peu ou pas d’impact sur leurs propriétés mécaniques. Par ailleurs, les avancées en matière de revêtements pour les matériaux de joints à base de caoutchouc, tels que les couches anti-adhérentes ou anti-oxydation, ont amélioré la facilité de démontage lors des opérations de maintenance et prolongé la durée de vie en environnements sévères.

- Choix des matériaux selon les types d’étanchéité

Les propriétés des matériaux, telles que la résistance chimique, la compressibilité, la stabilité thermique et le fluage / relaxation, doivent être adaptées à l’environnement de fonctionnement afin de maintenir l’intégrité de l’étanchéité et de prolonger la durée de vie.

- Élastomères et feuilles fibres à base de caoutchouc : solutions économiques pour les systèmes à basse pression.

- PTFE : non chargé, propre et stable sur une large gamme chimique ; adapté aux services sanitaires, alimentaires et pharmaceutiques à basse température.

- PTFE restructuré rPTFE : PTFE chargé offrant une meilleure résistance et une réduction du fluage, idéal pour des cyclages de conditions thermiques et de pression.

- PTFE Expansé ePTFE : compressible, chimiquement résistant et idéal pour les surfaces de brides irrégulières.

- Graphite Expansé : excellente tenue à haute température, bonne relaxation des contraintes et conductivité thermique élevée.

- Joints métalliques et semi-métalliques : joints spiralés, joints striés revêtus, joints métalliques ondulés, joints RTJ et joints toriques métalliques pour les systèmes à haute pression et serrage important.

- Ingénierie spécifique à l’application

Chaque application d’étanchéité est unique. Les systèmes vapeur exigent des matériaux thermiquement stables. Les applications chimiques nécessitent une forte résistance chimique. Les systèmes sanitaires doivent respecter des normes telles que NSF/ANSI 61, FDA 21 CFR, CE-1935/2004 ou USP Classe VI.

Nous répondons à cette diversité en proposant des matériaux d’étanchéité standardisés ou conçus sur mesure. Des innovations telles que les joints PTFE spécifiques pour équipements émaillés ou les kits d’isolation de brides pour la protection cathodique permettent d’apporter des solutions précises à des applications complexes ou de niche.

- Conception de l’assemblage et tolérances

Le choix du joint doit être coordonné avec la géométrie de la bride, l’état de surface et les pratiques d’assemblage. Les brides doivent être planes, parallèles et exemptes de défauts. Les éléments de fixation génèrent les forces de serrage nécessaires pour comprimer le joint et créer l’étanchéité ; ils constituent donc un élément critique de la fiabilité de l’assemblage. Le serrage des boulons, réalisé à l’aide d’un outil étalonné, doit être uniforme et conforme aux valeurs de couple calculées.

Les ingénieurs de conception doivent modéliser les contraintes de l’assemblage et le comportement de relaxation sous charge et conditions thermiques afin de garantir l’intégrité de l’étanchéité à long terme. Les logiciels innovants de modélisation d’assemblages et les outils de formation numérique contribuent à des performances plus constantes sur le terrain et à une formation facilitée des équipes de maintenance.

Discipline d’installation et prévention des défaillances

Un joint est conçu pour former une étanchéité statique en occupant les micro-irrégularités entre les faces de brides et en répartissant uniformément la charge de compression. Toutefois, au-delà du choix approprié des matériaux et de la conception, une installation correcte est essentielle pour maintenir l’étanchéité dans le temps.

Les défaillances d’étanchéité résultent souvent de conditions évitables, telles que :

- serrage insuffisant,

- boulons de résistance inadaptée,

- perte de serrage due à la relaxation,

- fluage du joint,

- sur-compression,

- desserrage des boulons sous l’effet des vibrations,

- déplacements dus à des coups de bélier,

- serrage inégal des brides,

- dégradation chimique,

- erreurs d’installation (réutilisation d’un joint, couple de serrage inadapté, mauvaise préparation des surfaces, boulonnerie en mauvais état).

La prévention repose sur l’application rigoureuse des bonnes pratiques d’ingénierie, notamment l’utilisation du bon matériau, le choix de boulons appropriés, l’inspection des brides et l’application du couple à l’aide d’outils étalonnés conformément à l’ASME PCC-1.

Considérer l’étanchéité comme un composant stratégique

Les produits d’étanchéité ne sont pas de simples articles de commodité ; ce sont des composants techniques conçus pour répondre aux exigences spécifiques de chaque application. Les joints constituent la dernière ligne de défense pour maintenir le confinement, l’intégrité du procédé et la continuité opérationnelle.

Contactez-nous, pour définir ensemble les joints les mieux adaptés à vos applications.

FLAP Étanchéité & Service partenaire officiel de TEADIT®.

Retrouvez l’article source (en Anglais) :